Análise dos defeitos mais comuns em liga de zinco

June

www.xy-global.com

2022-03-28 18:38:55

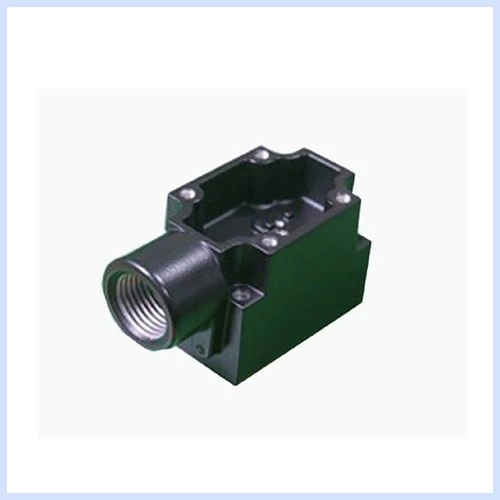

Liga de zinco morreram São atualmente usados em várias decorações, como acessórios para móveis, decoração arquitetônica, acessórios de banheiro, peças de iluminação, brinquedos, grampos de amarração, fivelas de cinto, várias fivelas de metal, etc., então a qualidade da superfície dos fundidos é relativamente alta. Ao mesmo tempo, é necessário um bom desempenho de tratamento de superfície. O defeito mais comum da liga de zinco morreram é o blisting de superfície.

Caracterização de defeito: Há bolhas na superfície das peças de fundição, que são encontradas após fundição, expostas após polimento ou processamento, e após pulverização de óleo ou galvanoplastia. causa:

1. causado por buracos: principalmente devido a mecanismos estomatários e encolhimento, estômatos são frequentemente circulares, enquanto o encolhimento é principalmente irregular.

(1) Causas de Poros: a. Durante o processo de enchimento e solidificação de metal fundido, os furos são formados na superfície ou dentro da fundição devido à intrusão de gás. b O gás volatilizado a partir da tinta invade. c O teor de gás do líquido de liga é muito alto, e precipita durante a solidificação.

Quando o gás na cavidade, o gás voltilizou a partir da tinta, e o gás precipitou pela solidificação da liga, quando o escape do molde não é bom, os poros acabarão por permanecer no elenco.

(2) Causas de cavidades de encolhimento: a) Durante o processo de solidificação de metal fundido, as cavidades de encolhimento são geradas devido ao encolhimento do volume ou à falta de alimentação de metal fundido na parte final solidificada. b. Os fundidos ou fundições com espessura desigual são superaquecidos localmente, resultando em solidificação lenta de uma determinada parte, e uma superfície côncava é formada na superfície quando o volume encolhe. Devido à existência de poros e cavidades de encolhimento, quando as partes de fundição são tratadas com superfície, os furos podem entrar na água. Quando assar após pintura e galvanoplastia, o gás nos buracos será aquecido e expandido; ou a água nos buracos se tornará vapor e expandirá em volume. Isso resulta em blisting na superfície da fundição.

2. Corrosão intergranular causada por:

As impurezas prejudiciais na composição das ligas de zinco: chumbo, cádmio e estanho se reunirão nos limites de grãos para causar corrosão interagranular, e a matriz de metal será quebrada devido à corrosão intergranular, e a eletrodomésticos acelera este flagelo, e as partes afetadas pela A corrosão expandirá e causará danos. O revestimento é levantado, causando bolhas na superfície da fundição. Especialmente em ambientes úmidos, a corrosão intergranular pode causar fundições a deformar, crack e até quebrar.

3. Rachaduras causadas: linhas de água, linhas de separação a frio, rachaduras quentes.

Linhas de água e linhas de separação a frio: Durante o processo de enchimento do metal fundido, o primeiro metal fundido contatando a parede do molde solidifica prematuramente, e quanto mais tarde metálico fundido não pode ser fundido com a camada de metal solidificada, formando uma laminação na superfície do casting . Defeitos de tarja aparecem. As marcas de água são geralmente rasas na superfície da fundição; enquanto a barreira fria pode penetrar no interior da fundição.

Crack quente: A Quando a espessura da fundição é desigual, o processo de solidificação produz estresse; B é ejetado cedo demais, e a força do metal não é suficiente; C, a força é desigual durante a ejeção;

Todos os fatores acima podem causar rachaduras.

Quando há linhas de água, linhas de separação a frio e rachaduras quentes na moldagem de matriz, a solução penetrará nas rachaduras durante a galvanoplastia e será convertida em vapor durante o cozimento, e a pressão do ar levantará a camada de galvanoplastia para formar bolhas.

Solução para defeito:

A chave para controlar a geração de poros é reduzir a quantidade de gás misturada na fundição. O fluxo de metal ideal deve ser continuamente acelerado do bocal para entrar na cavidade através do cone de shunt e corredor para formar um fluxo de metal suave e consistente. Os corredores cônicos são usados. O design, isto é, o fluxo de derramamento deve ser gradualmente reduzido do bocal para o Innoggate a uma taxa de aceleração, pode atingir esse propósito. No sistema de enchimento, os poros de gás misto formares devido ao fluxo turbulento misturado com a fase de metal líquido. Do estudo do processo de fundição simulado em que o metal fundido entra na cavidade do sistema de fundição, é óbvio que a afiada transição no corredor e o derramamento incremental da área transversal do corredor causará o Metal fundido para fluir turbulentamente e arrastar o gás, e o metal fundido estável ajudará o gás a entrar na ranhura de transbordamento e a ranhura de escape do corredor e da cavidade, e ser descarregada do molde.

Para a cavidade do encolhimento: fazer todas as peças dissiparem-se uniformemente ao mesmo tempo, tanto quanto possível durante o processo de solidificação de fundição, e solidifique ao mesmo tempo. Cavidades de encolhimento podem ser evitadas através do design de bocal razoável, espessura de portão e posição, design de moldes, controle de temperatura e resfriamento. Para fenômeno de corrosão interagranular: controlar principalmente o conteúdo de impurezas nocivas em matérias-primas de liga, especialmente <0.003%. Pay attention to the impurity elements brought by the waste.

Para marcas de água e isolamento a frio, a temperatura do molde pode ser aumentada, a velocidade do portão pode ser aumentada, ou a ranhura de estouro pode ser ampliada na área de isolamento a frio para reduzir a aparência do isolamento a frio.

Para rachaduras quentes: não mude a espessura da fundição dado nitidamente para reduzir o estresse; Ajuste os parâmetros de processo de fundição relevantes; Reduza a temperatura do molde.