Analyse des défauts les plus courants dans les pièces moulées en alliage de zinc

June

www.xy-global.com

2022-03-28 18:38:55

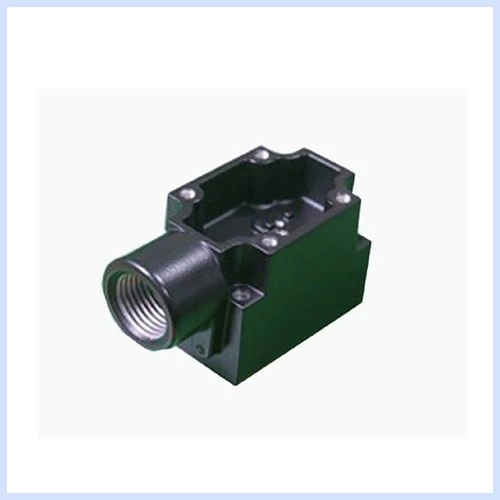

Castings de zinc en alliage Sont actuellement largement utilisés dans diverses décorations, telles que des accessoires de meubles, une décoration architecturale, des accessoires de salle de bains, des pièces d'éclairage, des jouets, des pinces à cravate, des boucles de ceinture, divers boucles métalliques, etc., de sorte que la qualité de la surface des pièces moulées est relativement élevée. Dans le même temps, de bonnes performances de traitement de surface sont nécessaires. Le défaut le plus courant des pièces moulées en alliage de zinc est la cloquation de surface.

Caractérisation des défauts: Il existe des ampoules sur la surface des pièces de coulée sous pression, qui sont trouvées après la coulée sous pression, exposées après le polissage ou le traitement et après la pulvérisation d'huile ou la galvanoplastie. causer:

1. Causé par des trous: principalement en raison de mécanismes de stomates et de rétrécissement, les stomates sont souvent circulaires, tandis que le retrait est surtout irrégulier.

(1) Causes des pores: a. Pendant le processus de remplissage et de solidification du métal fondu, des trous sont formés sur la surface ou à l'intérieur de la coulée due à l'intrusion de gaz. b Le gaz volatilisé de la peinture envahisseurs. c La teneur en gaz du liquide en alliage est trop élevée et elle précipite pendant la solidification.

Lorsque le gaz de la cavité, le gaz volatilisé de la peinture et le gaz précipité par la solidification de l'alliage, lorsque l'échappement du moule n'est pas bon, les pores resteront éventuellement dans la coulée.

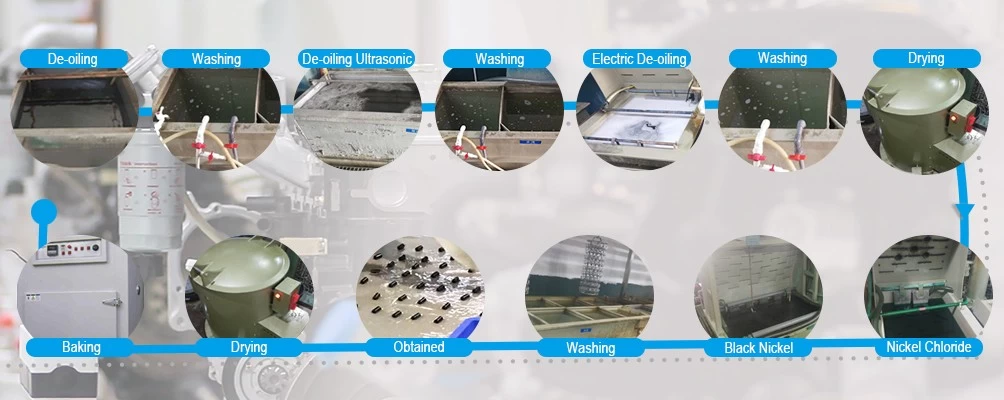

(2) Causes des cavités de rétrécissement: a) Au cours du processus de solidification du métal en fusion, des cavités de retrait sont générées en raison du retrait du volume ou du manque d'alimentation en métal fondue à la partie solidifiée finale. b. Les moulages ou les moulages d'épaisseur inégale sont surchauffés localement, ce qui entraîne une solidification lente d'une certaine partie et une surface concave est formée sur la surface lorsque le volume rétrécit. En raison de l'existence de pores et de cavités de retrait, lorsque les pièces de coulée sous pression sont traitées en surface, les trous peuvent pénétrer de l'eau. Lors de la cuisson après la peinture et la galvanoplastie, le gaz dans les trous sera chauffé et élargi; Ou l'eau dans les trous deviendra vapeur et se développera en volume. Il en résulte une cloquante sur la surface de la coulée.

2. Corrosion intergranulaire causée par:

Impuretés nocives dans la composition des alliages de zinc: le plomb, le cadmium et l'étain se rassembleront aux limites des grains pour provoquer une corrosion intergranulaire et la matrice métallique sera cassée en raison de la corrosion intergranulaire et une électroplation accélère ce fléau, et les parties affectées par intergranulaire La corrosion va se développer et causer des dommages. Le revêtement est soulevé, causant des cloques sur la surface de la coulée. Surtout dans les environnements humides, la corrosion intergranulaire peut provoquer une déformation, une fissure et même se briser.

3. Fissures causées: lignes d'eau, lignes de séparation froide, fissures chaudes.

Lignes d'eau et lignes de séparation à froid: Pendant le procédé de remplissage du métal en fusion, le premier métal fondu en contact avec la paroi de moule solidifie prématurément et le métal de fusion ultérieure ne peut pas être fusionné avec la couche métallique solidifiée, formant un laminage à la surface de la coulée . Les défauts de rayures apparaissent. Les marques d'eau sont généralement peu profondes sur la surface de la coulée; tandis que la barrière froide peut pénétrer dans l'intérieur de la coulée.

Fissure chaude: A Lorsque l'épaisseur de la coulée est inégale, le processus de solidification produit du stress; B est éjecté trop tôt et la force du métal ne suffit pas; c, la force est inégale lors de l'éjection;

Tous les facteurs ci-dessus peuvent causer des fissures.

Lorsqu'il y a des lignes d'eau, des lignes de séparation froide et des fissures chaudes dans la coulée sous pression, la solution pénètre dans les fissures pendant la galvanoplastie et sera convertie en vapeur pendant la cuisson et la pression d'air soulevera la couche de galvanoplastie pour former des ampoules.

Solution à défaut:

La clé pour contrôler la génération de pores est de réduire la quantité de gaz mélangée à la coulée. Le débit métallique idéal doit être accéléré en continu de la buse pour entrer la cavité à travers le cône de shunt et le coureur pour former un débit métallique lisse et constant. Les coureurs coniques sont utilisés. La conception, c'est-à-dire que le débit de versement doit être progressivement réduit de la buse à l'ingate à une vitesse d'accélération, peut atteindre cet objectif. Dans le système de remplissage, le gaz mélangé forme des pores dues à un flux turbulent mélangé à la phase métallique liquide. De l'étude du processus de coulée sous pression simulée dans laquelle le métal en fusion entre dans la cavité du système de coulée, il est évident que la transition nette dans le coureur et la coulée progressive de la surface transversale du coureur provoqueront la Métal fondu pour débiter turbulemment et entraînera le gaz, et le métal fondu stable aidera le gaz à entrer dans la gorge de débordement et la rainure d'échappement du coureur et de la cavité et être déchargée du moule.

Pour la cavité de retrait: faire dissiper toutes les pièces de la chaleur de manière uniforme au même moment que possible pendant le processus de solidification de la coulée sous pression et de se solidifier en même temps. Des cavités de retrait peuvent être évitées à travers une conception de buse raisonnable, une épaisseur de grille et une position, une conception de moules, un contrôle de la température du moulage et un refroidissement. Pour le phénomène de corrosion intergranulaire: contrôler principalement la teneur en impuretés nocives dans les matières premières en alliage, en particulier le plomb <0.003%. Pay attention to the impurity elements brought by the waste.

Pour les marques d'eau et l'isolation à froid, la température du moule peut être augmentée, la vitesse de la grille peut être augmentée, ou la rainure de débordement peut être agrandie dans la zone d'isolation froide afin de réduire l'apparence de l'isolation à froid.

Pour les fissures chaudes: ne changez pas fortement l'épaisseur de la moulage sous pression pour réduire le stress; Ajustez les paramètres de processus de coulée de dé pertinents; réduire la température du moule.